MIE氏散射理论实验及在激光粒度分析技术应用的

文章出处:未知责任编辑:admin人气:发表时间:2021-04-23 11:09

摘要:Mie理论是对处于均匀介质中的各向均匀同性的单个介质球在单色平行光照射下的Maxwell方程边界条件的严格数学解,它是目前光学颗粒测试技术(尤其是激光粒度仪设计)采用的的主流理论。本文简述了MIE氏光散射的相关理论。设计了一套采用光子技术测量亚微米量级颗粒散射信息的实验系统。在这套系统中通过计算分析,确定了样品池的合理入射角,并合理地设计探测角度。此外,提出了虚光源的概念并讨论了在实验中的应用。运用该实验系统分别对0.13um和0.3um两种粒径的颗粒进行了测量,在考虑样品池镜面反射及透射率的情况下,对所测原始数据进行处理,并与理论模拟结果进行了比较,该实验系统所得到的结果与理论模拟结果有非常好的一致性,且该试验系统能够很好地测量小颗粒后向散射信息。因为后向散射信息是区分小颗粒粒度分布的重要信息,所以该实验系统对小颗粒有较高的分辨率。并在此基础上提出新一代亚微米颗粒粒度分析仪的设计构想。关键词:Mie散射理论、样品池、光子计数器、粒度分析、激光粒度仪

3.4虚光源的确定及其意义

即成像在样品池外表面以上3.13mm的地方,也就是说光源的像点为一位与散射介质内距样品池内表面0.13mm的虚点,我们称之为虚光源。

通过Excel处理后可得如下图表:

通过Excel处理后可得如下图表:

通过Excel处理后可得如下图表:

即成像在样品池外表面以上3.13mm的地方,也就是说光源的像点为一位与散射介质内距样品池内表面0.13mm的虚点,我们称之为虚光源。

上一篇:Mie氏散射理论的实验研究 下一篇:浅谈激光粒度仪散射理

此文关键字:MIE,氏,散射,理论,实验,及,在,激光,粒度,分析,

1LGD-8503D环压试样裁切刀

-

LGD-8503D环压试样裁切刀产品简介: 专门切取环压或其它试验用之试样,其刀刃组合精密,使试样边缘能够平整。 主要技术参数: 型号名称 LGD-850...

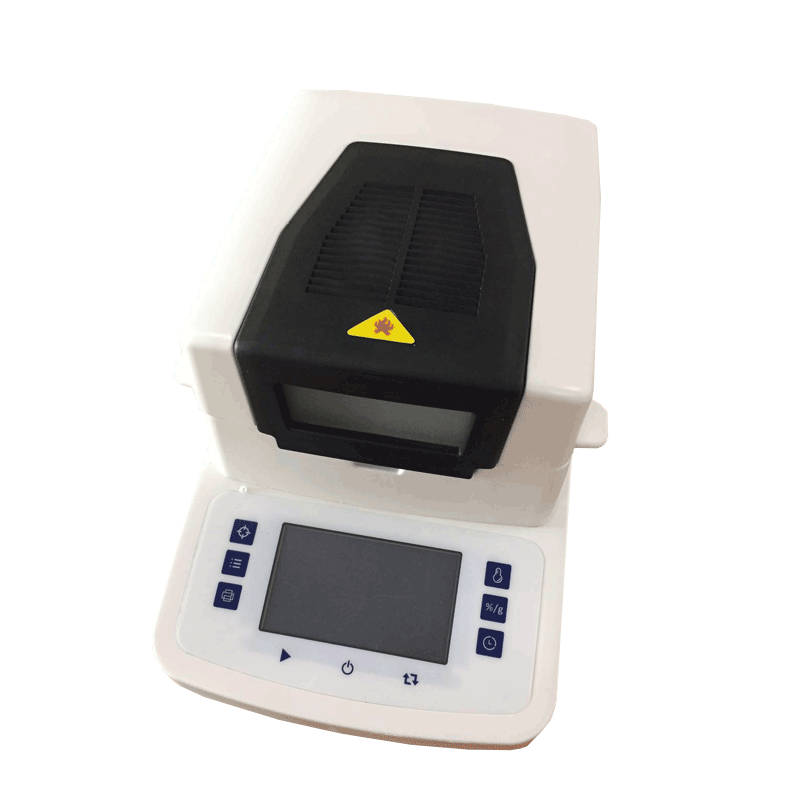

2TK100多功能水分测定仪

-

TK100多功能水分测定仪...

3LGD-50A食品快速水分测定仪

-

LGD-50A食品快速水分测定仪产 品介 绍 LGD系列快速水份测定仪是在精密电磁力称重传感器基础上配置高效率卤素灯加热装置,达到快速、准确的水份测定...

4LGD-48BC电脑智能瓦楞纸板戳穿强度测

-

LGD-48BC电脑智能瓦楞纸板戳穿强度测产品简介 电脑智能瓦楞纸板戳穿强度测定仪是瓦楞纸板抗戳穿性能(既戳穿强度)专用测试仪器。本仪器具有快速压紧、操作手...

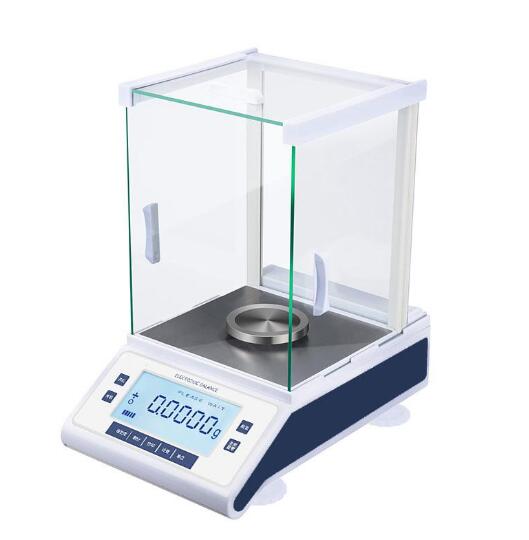

5电子分析天平50g/0.1mg平衡式按键内

-

电子分析天平50g/0.1mg平衡式按键内...

6LGD-2001HZ 交联电缆切片机(横切+纵

-

LGD-2001HZ 交联电缆切片机(横切+纵仪器用途 交联电缆切片机专用于交联聚乙烯、聚乙烯塑料绝缘电力电缆物理性能试验的取 样,其特点是将传统的旋转式横向...

7LGD-1000B 在线密度计/浓度计弯管式

-

LGD-1000B 在线密度计/浓度计弯管式在线密度计可对各种液体或液态混合物在线进行密度测量。 1. 在石化行业可广泛应用于石油、炼油、调油、油水介面检测;...

8全自动熔体流动速率仪LGD-400EP

-

全自动熔体流动速率仪LGD-400EP一、产品介绍: 此款为高精度全自动熔体流动速率仪测定仪,用于测定各种塑胶、树脂在粘流状态时通过一定的温度和负荷...

9ST-1025QB气动冲片机(标配)

-

ST-1025QB气动冲片机(标配)...

10STE400 影像测量仪(手动经典型)

-

STE400 影像测量仪(手动经典型)仪器介绍: 影像测量仪,以杰出的影像仪硬件技术,配备了业界功能最强大的自动影像测量软件,可对点、线、圆等元素实...

同类文章排行

- LGD-8503D环压试样裁切刀

- TK100多功能水分测定仪

- LGD-50A食品快速水分测定仪

- LGD-48BC电脑智能瓦楞纸板戳穿强度测

- 电子分析天平50g/0.1mg平衡式按键内

- LGD-2001HZ 交联电缆切片机(横切+纵

- LGD-1000B 在线密度计/浓度计弯管式

- 全自动熔体流动速率仪LGD-400EP

- ST-1025QB气动冲片机(标配)

- STE400 影像测量仪(手动经典型)

收藏网站

收藏网站 联系我们

联系我们